成功案例:雷诺集团成功导入EINES自动化间隙面差检测系统

EINES Vision Systems在位于西班牙帕伦西亚的雷诺集团工厂安装了一个具有立体视觉技术和零件规格错漏装检测的隧道系统。

在不断追求生产进步和数字化的过程中,雷诺集团帕伦西亚工厂再次信任EINES Vision Systems视觉系统,将装配质量控制的关键阶段实施自动化:精准的间隙面差检测,以及车身美观和零件规格的视觉检测。为了实现这一目标,基于EIFIS技术(EINES Inline Gap & Flush Inspection System) 的下一代隧道系统已经实施,将两种强大的技术集成到一个系统中:立体视觉检测和多重防错。

该隧道在车辆行驶时运行,不受产线时间的影响,能够对数百个车辆部分进行三维测量,同时验证装饰件、车轮、天线或徽标等外部元素是否正确定位并与车辆模型相匹配。

混合计量+规格验证系统

EIFIS隧道代表了一项技术突破,将先进的计量能力与自动目视检测相结合。得益于高分辨率摄像头和镜面照明,该系统可以捕捉车辆的几何形状和视觉细节,以验证可见元素的正确安装。

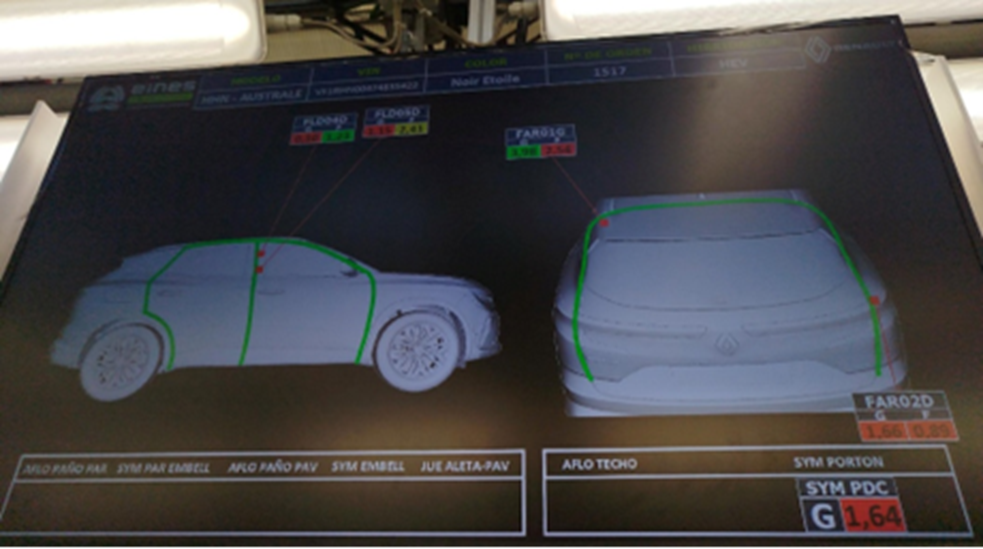

计量部分依赖于立体视觉技术,它使用校准的相机对来捕捉极其精确的立体图像。从这些图像中,系统重建了车辆表面的3D点云,然后将其与汽车的CAD模型相关联。这种比较确定了工程定义的测量区域,并计算出间隙(部件之间的分离)和面差(表面之间的高度差)的精确值。

根据客户定义的公差自动评估这些测量值,确保全面的装配质量控制,而无需物理接触或人工干预。

具有多重防错功能的零件规格验证

除了尺寸测量外,该隧道还采用了EINES的多重防错(MEP)系统来验证零件的规格。该模块可以检测外部组件的存在、缺失或错位,确保与每个单元的特定配置保持一致。

多重防错技术使用一组验证引擎分析每个捕获的图像,包括:

- 模式识别(定位器)识别零件及其正确位置。

- 颜色检测(HSL Color)以验证特定的饰面或装饰。

- 距离测量(测量),以确认某些元素的对齐。

- 颜色比较(颜色比较器),以验证颜色匹配。

- 高级逻辑(表达式),允许组合条件来检测复杂的错误。

- 机器学习算法(AI/机器学习),用于检测变量或不确定性对象。

在同一隧道中集成两个模块-计量和零件对规格验证-可以在单个站点中进行更全面的质量控制,优化空间,减少时间,并保证可重复的结果。

即时反馈和预测分析

检查是实时进行的,结果立即显示在安装在终点线上的监视器上,允许对任何检测到的偏差进行快速响应。系统地收集和分析所有生成的数据,以确定趋势,找到根本原因,并促进纠正或预防措施。

得益于该解决方案,雷诺集团帕伦西亚工厂提高了早期错误检测能力,降低了返工成本,提高了最终成品质量标准。

收益和结果

这使得雷诺集团帕伦西亚工厂在整车终检方面实现了质的飞跃。自动化的间隙面差测量,直接与CAD模型对齐,可以从第一个单元检测到尺寸偏差,从而改善了车辆的视觉契合度并减少了返工。同时,零件规格验证确保根据每个生产变体正确定制和组装外部元件。

所有这些都是在产线不停机或不影响周期时间的情况下进行的,这使得EIFIS隧道在高要求的生产环境中成为保证质量、效率和灵活性的关键工具。

想了解有关自动化间隙面差检测系统的更多信息,请联系我们的团队为您提供定制化的应用评估。

敬请垂询:E-Mail: hcn_sensing@gcp.konicaminolta.com

产品询价

产品询价 维修服务

维修服务 资料下载

资料下载 联系我们

联系我们 电子期刊

电子期刊